Инхерентните ризици од операциите за дупчење нафта и гас се застрашувачки, а најтешкиот е несигурноста на притисокот во дупката. Според Меѓународната асоцијација на изведувачи за дупчење,Управувано дупчење под притисок (MPD)е адаптивна техника на дупчење што се користи за прецизно контролирање на прстенестиот притисок низ целата дупка. Во текот на изминатите педесет години, многу технологии и методи беа развиени и рафинирани за да се ублажат и надминат предизвиците што ги носи несигурноста при притисок. Од воведувањето на првиот ротирачки контролен уред (RCD) на глобално ниво во 1968 година, Ведерфорд е пионер во индустријата.

Како лидер во индустријата за MPD, Ведерфорд иновативно разви различни решенија и технологии за да го прошири опсегот и примената на контролата на притисокот. Сепак, контролата на притисокот не е само за контролирање на прстенестиот притисок. Мора да земе предвид безброј специјални оперативни услови ширум светот, сложени формации и предизвици на различни локации на бунарот. Со децениско акумулирано искуство, техничките експерти на компанијата сфаќаат дека одличен процес за контрола на притисокот треба да биде приспособен за да одговори на различни предизвици, наместо да биде систем кој одговара на сите за која било апликација. Водени од овој принцип, MPD технологии на различни нивоа се развиени за да се задоволат различните потреби на компаниите кои работат, без оглед на тоа колку предизвикувачки можат да бидат нивните услови или средини.

01. Креирање на систем со затворена јамка со помош на RCD

RCD обезбедува и сигурност и пренасочување на протокот, служејќи како почетна технологија за MPD. Првично развиени во 1960-тите за операции на копно, RCD се дизајнирани да го пренасочат протокот на врвот наБОПда се создаде систем за циркулација со затворена јамка. Компанијата постојано ја иновира и подобрува RCD технологијата, постигнувајќи на терен докажан успех во текот на неколку децении.

Како што MPD апликациите се прошируваат во полиња со поголем предизвик (како што се нови средини и предизвици), се поставуваат повисоки барања за MPD системите. Ова доведе до континуиран напредок во технологијата RCD, која сега има повисоки номинални притисоци и температури, дури и добивање на квалификации за употреба во услови на чист гас од Американскиот институт за нафта. На пример, полиуретанските високотемпературни компоненти на Weatherford имаат 60% повисока номинална температура во споредба со постоечките полиуретански компоненти.

Со зрелоста на енергетската индустрија и развојот на офшор пазарите, Weatherford разви нови типови на RCD за да се справи со уникатните предизвици на плитки и длабоки средини. RCD кои се користат на платформи за дупчење со плитка вода се позиционирани над површинскиот BOP, додека на динамички позиционирани садови за дупчење, RCD обично се инсталираат под затегнатиот прстен како дел од склопот на подигање. Без оглед на примената или околината, RCD останува критична технологија, одржувајќи постојан прстенест притисок за време на операциите на дупчење, формирајќи бариери отпорни на притисок, спречувајќи опасност од дупчење и контролирајќи ја инвазијата на формациските течности.

02. Додавање вентили за задушување за подобра контрола на притисокот

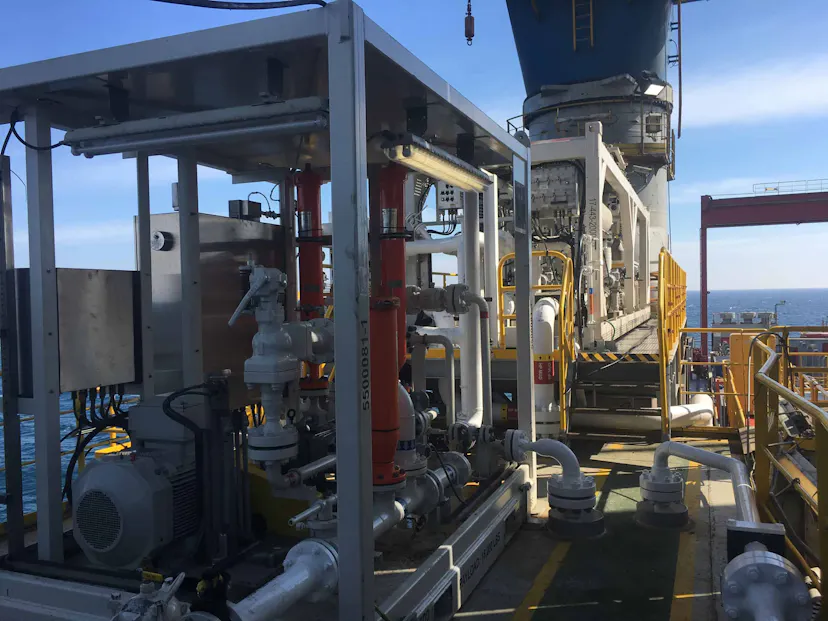

Додека RCDs може да ги пренасочат течностите што се враќаат, способноста за активно контролирање на профилот на притисок на бунарот се постигнува со опрема за површинска низводно, особено вентили за придушување. Комбинирањето на оваа опрема со RCD овозможува MPD технологија, обезбедувајќи посилна контрола над притисокот на бунарот. Решението на Weatherford's PressurePro Managed Pressure, кога се користи заедно со RCD, ги подобрува способностите за дупчење додека избегнува инциденти поврзани со притисокот во дупката.

Овој систем користи единствен интерфејс човек-машина (HMI) за да ги контролира вентилите за придушување. HMI се прикажува на лаптоп во кабината на дупчалката или на подот на опремата, овозможувајќи му на теренскиот персонал виртуелно да ги контролира вентилите за придушување додека ги следи клучните параметри за дупчење. Операторите ја внесуваат саканата вредност на притисокот, а потоа системот PressurePro автоматски го одржува тој притисок со контролирање на SBP. Задушувачките вентили може автоматски да се прилагодат врз основа на промените во притисокот во дупката, овозможувајќи брзи и сигурни корекции на системот.

03. Автоматски одговор за намалени ризици од дупчење

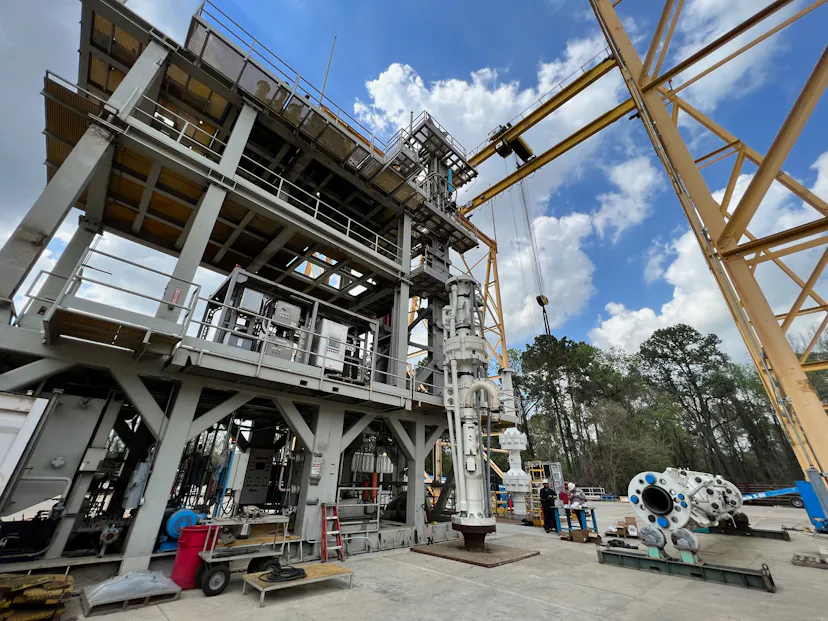

Victus Intelligent MPD Solution е еден од најзначајните MPD производи на Weatherford и една од најнапредните MPD технологии на пазарот. Изградено врз зрелите технологии на RCD и вентили за придушување на Weatherford, ова решение ја издигнува прецизноста, контролата и автоматизацијата на невидени нивоа. Со интегрирање на опремата за дупчење, таа овозможува комуникација помеѓу машините, анализа во реално време на условите на бунарот и брзи автоматски одговори од централизирана локација, а со тоа прецизно го одржува притисокот на дното.

На предната страна на опремата, решението Victus ги подобрува способностите за мерење на протокот и густината со инкорпорирање на мерачи на проток на масата Coriolis и колектор со четири независно контролирани вентили за придушување. Напредните хидраулични модели ги земаат предвид температурите на течноста и формирањето, компресибилноста на течноста и ефектите на сечењето на бунарот за прецизно да го одредат притисокот на дното на дупката во реално време. Алгоритмите за контрола на вештачката интелигенција (AI) ги идентификуваат аномалиите на бунарот, предупредувајќи го бушачот и операторите на MPD и автоматски испраќаат команди за прилагодување до површинската опрема на MPD. Ова овозможува во реално време откривање на приливот/загубите на бунарот и овозможува соодветно прилагодување на опремата заснована на хидраулично моделирање и интелигентна контрола, сето тоа без потреба од рачно внесување од операторите. Системот, базиран на програмабилни логички контролери (PLC), може лесно да се интегрира на која било локација на платформата за дупчење за да обезбеди сигурна, сигурна MPD инфраструктура.

Поедноставениот кориснички интерфејс им помага на корисниците да останат фокусирани на клучните параметри и да издаваат предупредувања за ненадејни настани. Мониторингот базиран на статус ги следи перформансите на опремата MPD, овозможувајќи проактивно одржување. Сигурното автоматизирано известување, како што се дневните резимеа или анализите по работата, дополнително ги оптимизираат перформансите на дупчењето. Во операциите во длабока вода, далечинскиот управувач преку еден кориснички интерфејс ја олеснува автоматската инсталација на подигачот, целосно затворање на прстенестиот уред за изолација (AID), заклучувањето и отклучувањето на RCD и контролата на патеката на проток. Од дизајн на бунар и операции во реално време до резимеа после работа, сите податоци остануваат конзистентни. Управувањето со аспектите на визуелизација во реално време и инженерско оценување/планирање се врши преку платформата CENTRO Well Construction Optimization.

Тековните случувања вклучуваат употреба на мерачи на проток под висок притисок (инсталирани на подигачот) за замена на едноставни бројачи на удари на пумпата за подобрено мерење на протокот. Со оваа нова технологија, реолошките својства и карактеристиките на масовниот проток на течноста што влегува во колото за дупчење со затворена јамка може да се споредат со мерењата на течноста што се враќа. Во споредба со традиционалните методи за рачно мерење кал со многу пониски фреквенции на ажурирање, овој систем нуди супериорно хидраулично моделирање и податоци во реално време.

04. Обезбедување едноставна, прецизна контрола на притисокот и стекнување податоци

Технологиите PressurePro и Victus се решенија развиени за апликации на почетно ниво и напредна контрола на притисокот, соодветно. Ведерфорд препозна дека има апликации погодни за решенија кои спаѓаат помеѓу овие две нивоа. Најновото Modus MPD решение на компанијата ја пополнува оваа празнина. Дизајниран за различни апликации како средини со висока или ниска температура, копно и плитка вода, целта на системот е јасна: да се фокусира на предностите на перформансите на технологијата за контрола на притисокот, овозможувајќи им на компаниите кои работат поефикасно да дупчат и да го намалат притисокот поврзан со прашања.

Решението Modus се одликува со модуларен дизајн за флексибилна и ефикасна инсталација. Три уреди се сместени во еден контејнер за испорака, за што е потребен само еден подигање при истовар на лице место. Доколку е потребно, поединечните модули може да се отстранат од контејнерот за испорака за специфично поставување околу локацијата на бунарот.

Колекторот за пригушување е еден независен модул, но ако има потреба да се инсталира во постоечката инфраструктура, системот може да се конфигурира да ги исполнува специфичните барања на секоја платформа за дупчење. Опремен со два дигитални контролни вентили за придушување, системот овозможува флексибилна употреба на кој било вентил за изолација или комбинирана употреба за повисоки стапки на проток. Прецизната контрола на овие вентили за придушување го подобрува притисокот во бунарот и контролата на еквивалентна циркулациона густина (ECD), овозможувајќи поефикасно дупчење со помала густина на кал. Колекторот, исто така, интегрира систем за заштита од прекумерен притисок и цевки.

Уредот за мерење на протокот е уште еден модул. Користејќи мерачи на проток Coriolis, ги мери стапките на повратен проток и својствата на течноста, препознаени како индустриски стандард за прецизност. Со континуирани податоци за рамнотежата на масата, операторите можат веднаш да ги идентификуваат промените на притисокот во дупката што се појавуваат во форма на аномалии на проток. Видливоста во реално време на условите на бунарот овозможува брзи одговори и прилагодувања, адресирање на проблемите со притисокот пред тие да влијаат врз операциите.

Дигиталниот контролен систем е инсталиран во рамките на третиот модул и е одговорен за управување со податоците и функциите на мерните и контролните уреди. Оваа дигитална платформа работи преку HMI на лаптоп, овозможувајќи им на операторите да ги гледаат мерните услови со историски трендови и да го контролираат притисокот преку дигитален софтвер. Графиконите прикажани на екранот ги обезбедуваат трендовите во реално време на условите за пропусти, овозможувајќи подобро донесување одлуки и побрзи одговори врз основа на податоците. Кога работи во режим на постојан притисок на дно, системот може брзо да притиска за време на периодите на поврзување. Со едноставно притискање на копче, системот автоматски ги приспособува вентилите за придушување за да го примени потребниот притисок на дупката, одржувајќи постојан притисок во долната дупка без проток. Релевантните податоци се собираат, се складираат за анализа после работното место и се пренесуваат преку интерфејсот на системот за пренос на информации добро (WITS) за гледање на платформата CENTRO.

Со автоматско контролирање на притисокот, решението Modus може веднаш да одговори на промените на притисокот во дупката, да го заштити персоналот, бунарот, околината и другите средства. Како дел од системот за интегритет на бунарот, решението Modus ја контролира еквивалентна циркулациона густина (ECD), обезбедувајќи сигурен метод за подобрување на оперативната безбедност и заштита на интегритетот на формацијата, со што се постигнува безбедно дупчење во тесни безбедносни прозорци со повеќе променливи и непознати.

Ведерфорд се потпира на повеќе од 50 години искуство, илјадници операции и милиони часови работно време за да ги сумира сигурните методи, привлекувајќи оперативна компанија со седиште во Охајо да го распореди решението Modus. Во областа Utica Shale, оперативната компанија требаше да издупчи бунар од 8,5 инчи до длабочината на дизајнот за да ги исполни одобрените цели на трошоците за расходи.

Во споредба со планираното време на дупчење, решението Modus го скрати времето на дупчење за 60%, завршувајќи го целиот дел од бунарот за едно патување. Клучот за овој успех беше употребата на MPD технологијата за одржување на идеални густини на кал во рамките на дизајнираниот хоризонтален дел, минимизирајќи ги загубите на циркулирачкиот притисок во бунарот. Целта беше да се избегне потенцијално оштетување на формацијата од кал со висока густина во формации со неизвесни профили на притисок.

За време на основните фази на дизајнирање и конструкција, техничките експерти на Ведерфорд соработуваа со оперативната компанија за да го дефинираат опсегот на хоризонталниот бунар и да ги постават целите за дупчење. Тимот ги идентификуваше барањата и создаде план за испорака на квалитет на услугата кој не само што го координираше извршувањето на проектот и логистиката, туку и ги намали вкупните трошоци. Инженерите на Ведерфорд го препорачаа решението Модус како најдобар избор за оперативната компанија.

По завршувањето на дизајнот, теренскиот персонал на Ведерфорд спроведе истражување на локацијата во Охајо, дозволувајќи му на локалниот тим да го подготви работното место и просторот за склопување и да ги идентификува и елиминира потенцијалните опасности. Во меѓувреме, експерти од Тексас ја тестираа опремата пред испораката. Овие два тима одржуваа континуирана комуникација со оперативната компанија за да ја координираат навремената испорака на опремата. Откако опремата Modus MPD пристигна на местото за дупчење, беше извршена ефикасна инсталација и пуштање во работа, а тимот на Weatherford брзо го приспособи распоредот на работата на MPD за да се приспособат на промените во дизајнот на дупчење на оперативната компанија.

05. Успешна апликација на локацијата

Меѓутоа, набргу по слетувањето на бунарот, се појавија знаци на затнување на бунарот. По разговорот со оперативната компанија, тимот на МПД на Ведерфорд го обезбеди најновиот оперативен план за решавање на проблемот. Преферираното решение беше да се зголеми повратниот притисок додека полека се зголемува густината на калта за 0,5 pg (0,06 SG). Ова и овозможи на платформата за дупчење да продолжи со дупчење без да се чека прилагодување на калта и без значително да се зголеми густината на калта. Со ова прилагодување, истиот склоп за дупчење на дното се користеше за дупчење до целната длабочина на хоризонталниот дел во едно патување.

Во текот на целата операција, решението Modus активно го следеше приливот и загубите во бунарот, овозможувајќи и на компанијата која работи да користи течности за дупчење со помала густина и да ја намали употребата на барит. Како дополнување на калта со мала густина во бунарот, технологијата Modus MPD активно применува повратен притисок на бунарот за лесно да се справи со постојано променливите услови на дупката. Традиционалните методи обично бараат часови или еден ден за да се зголеми или намали густината на калта.

Со примена на технологијата Modus, оперативната компанија дупчеше до целната длабочина девет дена пред деновите на дизајнирање (15 дена). Дополнително, со намалување на густината на калта за 1,0 pg (0,12 SG) и прилагодување на задниот притисок за да се балансираат притисоците на долната дупка и формирањето, оперативната компанија ги намали вкупните трошоци. Со ова Weatherford решение, хоризонталниот дел од 18.000 стапки (5486 метри) беше пробиен во едно патување, зголемувајќи ја механичката стапка на пенетрација (ROP) за 18% во споредба со четирите блиски конвенционални бунари.

06. Outlook за иднината на MPD технологијата

Случаите наведени погоре, каде што вредноста се создава преку подобрување на перформансите, се само еден пример за пошироката примена на Modus решението на Weatherford. До 2024 година, серија системи ќе бидат распоредени ширум светот за дополнително да ја прошират употребата на технологијата за контрола на притисокот, дозволувајќи им на другите оперативни компании да разберат и да постигнат долгорочна вредност со помалку сложени ситуации и повисок квалитет на изградба на бунари.

Многу години, енергетската индустрија применува технологија за контрола на притисокот само за време на операциите на дупчење. Ведерфорд има поинаков став за контролата на притисокот. Тоа е решение за подобрување на перформансите применливо за бројни, ако не и сите, категории на нафтени бунари, вклучувајќи хоризонтални бунари, насочени бунари, развојни бунари, повеќестрани бунари и многу повеќе. Со редефинирање на целите што може да ги постигне контролата на притисокот во бунарот, вклучително и цементирање, обвивка за работа и други операции, сите имаат корист од стабилната дупка, избегнувајќи колапс на бунарот и оштетување на формирањето додека ја зголемуваат ефикасноста.

На пример, контролирањето на притисокот за време на цементирањето им овозможува на компаниите кои работат попроактивно да се справуваат со настаните од дупчиња како што се приливот и загубите, а со тоа да се подобри зоналната изолација. Цементирањето под притисок е особено ефикасно во бунари со тесни прозорци за дупчење, слаби формации или минимални маргини. Примената на алатки и технологија за контрола на притисокот за време на завршните операции овозможува лесна контрола на притисокот за време на инсталацијата на комплетните алатки, подобрување на оперативната ефикасност и намалување на ризиците.

Подобра контрола на притисокот во безбедни работни прозорци и применлива за сите бунари и операции. Со континуираното појавување на решенијата Modus и системите за контрола на притисокот приспособени за различни апликации, сега е возможна контрола на притисокот во повеќе нафтени извори. Решенијата на Weatherford можат да обезбедат сеопфатна контрола на притисокот, намалување на несреќите, подобрување на квалитетот на бунарот, зголемување на стабилноста на бунарот и подобрување на производството.

Време на објавување: Мар-20-2024